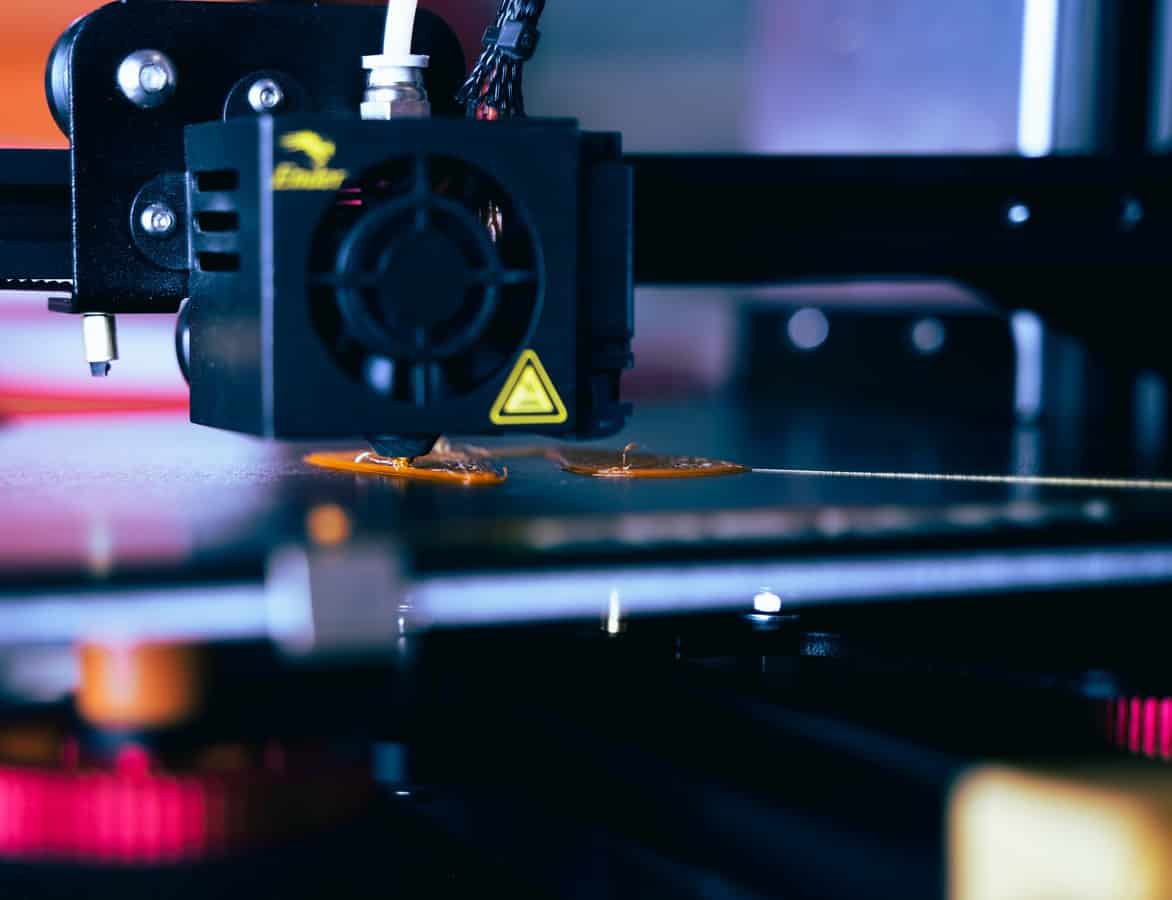

Adalah diketahui bahawa percetakan 3D menjadikan pembuatan lebih mudah dan lebih tepat daripada kaedah pembuatan tradisional seperti pengacuan atau pemesinan. Sesetengah pencetak boleh mencetak 3D menggunakan logam dan aloi, tetapi setiap teknologi mempunyai had. Bolehkah enjin berfungsi sepenuhnya dihasilkan menggunakan pencetak 3D?

Memandangkan terdapat jenis enjin yang berbeza dan keperluan setiap mesin adalah berbeza, tiada jawapan yang jelas untuk soalan ini. Walau bagaimanapun, mari kita lihat fakta dan cuba memahami unsur-unsur yang perlu diukur.

Apakah itu enjin?

Dalam kebanyakan kes, enjin dibuat untuk menukar tenaga kimia daripada bahan api atau bateri menjadi tenaga mekanikal (gerakan). Walaupun istilah”enjin”dan”motor”sering digunakan secara bergantian, terdapat perbezaan antara kedua-duanya kerana motor berjalan pada tenaga elektrik, dan enjin berjalan pada pembakaran bahan api. Di samping itu, terdapat beberapa jenis, termasuk haba, elektrik, dan enjin tindak balas. Enjin pembakaran dalaman adalah salah satu jenis peranti haba yang paling kerap digunakan. Ia menukarkan tenaga kimia bahan api kepada tenaga mekanikal yang boleh menggerakkan kebanyakan kenderaan, termasuk jentera yang lebih besar seperti kereta api dan kapal terbang, dan ia juga boleh digunakan untuk menghasilkan tenaga elektrik.

Enjin pembakaran dalaman berfungsi dengan cara yang sangat mudah. Pertama, bahan api dan udara digabungkan selepas dikeluarkan dari atmosfera. Dalam enjin berkuasa petrol, omboh memampatkan campuran udara dan bahan api, palam pencucuh menyalakan campuran, dan pembakaran berlaku. Letupan yang terhasil menekan kebuk pembakaran, memaksa omboh bergerak dengan kuat, yang memutarkan aci engkol. Baki gas dan zarah kemudiannya dikeluarkan dari ruang untuk dikeluarkan melalui sistem ekzos. Roda kereta mungkin digerakkan menggunakan kaedah ini, yang memerlukan enjin memutarkan aci engkol sehingga beberapa ribu kali setiap minit.

Fungsi mesin telah dijelaskan di sini untuk melihat keadaan yang berlaku semasa pengendalian peranti dan kehausan yang boleh menyebabkan komponen enjin. Faktor-faktor ini menentukan bahan yang perlu digunakan untuk membina instrumen; mengetahui ini akan membantu memahami sama ada enjin boleh dicetak 3D.

Apakah komponen enjin?

Enjin asas akan mempunyai komponen berikut:

Blok enjin atau blok silinder: Ia adalah rangka kerja utama di mana banyak elemen disokong. Sebilangan bolt dan stud akan digunakan untuk mengetatkan blok silinder ini dengan kepala silinder. Di antara blok silinder dan kepala, gasket akan digunakan. Sirip penyejuk disertakan pada blok silinder jika sistem penghawa dingin digunakan untuk penyejukan enjin. Jaket air akan dipasang pada dinding blok silinder jika sistem menggunakan penyejukan air. Blok silinder akan dibuang sebagai satu bahagian untuk enjin berbilang silinder. Sarung Engkol ialah istilah yang digunakan untuk menggambarkan bahagian bawah Blok Silinder. Ia akan berfungsi sebagai bah minyak pelincir.Silinder: Bentuk silinder yang tepat dipotong ke dalam blok silinder akan membolehkan omboh bertindak balas. Ia dikenali sebagai silinder. Bekas ini, yang dipenuhi dengan bendalir kerja, melalui banyak proses termodinamik untuk menjana output kerja.Omboh: Omboh ialah kepingan silinder yang sesuai dengan silinder dan memberi kesan ketara kepada cara kerja dihasilkan. Dengan bantuan pelincir dan gelang omboh, ia mewujudkan kawasan kedap gas yang berfungsi sebagai sempadan alih sistem pembakaran. Gelang omboh dimasukkan ke dalam slot omboh untuk mencipta pengedap yang ketat antara omboh dan silinder.Palam pencucuh: Ia adalah bahagian yang memulakan proses pembakaran dalam sistem pencucuhan percikan. Palam pencucuh akan diletakkan di Kepala Silinder. Palam pencucuh hanya terdapat dalam enjin pencucuh pencucuh.Kebuk pembakaran: Kebuk pembakaran ialah kawasan antara bahagian atas omboh dan bahagian atas silinder. Kebuk pembakaran berfungsi sebagai lokasi pembakaran bahan api. Tekanan meningkat dalam silinder akibat daripada pembakaran bahan api, yang membebaskan tenaga haba.Rod penyambung: Ia menghubungkan aci engkol dan omboh. Hujung kecil rod penyambung, yang dipasang pada bahagian omboh oleh pin gudgeon, ialah satu hujung rod. Hujung besar, atau hujung bertentangan, rod penyambung, disambungkan ke aci engkol dengan pin engkol.Aci Engkol: Aci engkol aci keluaran mengubah tindakan salingan omboh menjadi gerakan berputar. Pada aci engkol, terdapat pemberat keseimbangan yang tersedia untuk pengimbangan dinamik sistem putaran.Pancarongga masuk: Pancarongga masuk merujuk kepada konduit yang menyambungkan injap masuk enjin ke sistem pengambilan. Campuran udara dan bahan api dibawa terus ke dalam silinder.Pancarongga ekzos: Pancarongga ekzos ialah saluran yang menyambungkan injap ekzos enjin ke sistem ekzos. Hasil sampingan pembakaran akan terlepas ke atmosfera melalui manifold ekzos.Injap masuk dan ekzos: Injap ialah mekanisme yang menggerakkan bendalir dalam satu cara sahaja. Pada kepala silinder atau sisinya, injap masuk dan ekzos mengawal cas yang memasuki silinder (injap masuk) atau melepaskan hasil sampingan pembakaran daripada silinder (Injap Ekzos). Jika ia adalah enjin 4 lejang, hanya injap boleh diakses. Untuk menguruskan cas yang memasuki silinder (port pemindahan) atau melepaskan produk pembakaran daripada silinder, terdapat port yang boleh diakses dalam enjin dua lejang (Port ekzos).

Apakah faktor yang perlu dipertimbangkan sebelum mencetak enjin 3D?

1. Perisian untuk pemodelan 3D: Ramai orang hari ini sudah biasa dengan kuasa dan serba boleh pembuat model 3D program. Program ini berguna dalam mencipta prototaip untuk pelbagai jenis enjin dan bahagian mekanikal yang lain. Dengan menggunakan perisian pemodelan 3D, anda boleh membina enjin yang berfungsi sepenuhnya dengan cepat dari awal, membolehkan anda mencuba konsep reka bentuk yang berbeza sebelum beralih kepada prototaip atau alatan mesin yang lebih mahal. Sama ada anda bekerja secara bebas atau sebagai sebahagian daripada projek pasukan, perisian ini menyediakan cara yang berkesan untuk menggambarkan reka bentuk enjin anda dengan cepat dan membuat sebarang pelarasan yang diperlukan sebelum bergerak ke hadapan.

2. Jenis enjin: Jenis enjin ialah salah satu pertimbangan yang paling penting di sini. Ini kerana komponen yang sama digunakan untuk membuat enjin kereta tidak boleh digunakan untuk mencipta enjin jet. Tekanan yang dihasilkan di dalam enjin kereta adalah jauh lebih kecil daripada tekanan yang dihasilkan oleh enjin jet. Inilah sebabnya mengapa komponen enjin kereta diperbuat daripada besi tuang atau aloinya atau malah aluminium, manakala komponen enjin jet diperbuat daripada aloi yang lebih kuat seperti aloi titanium. Walaupun besi tuang cair pada kira-kira 2200 darjah Fahrenheit, titanium cair pada 3034 darjah Fahrenheit. Pencetak 3D yang diperlukan untuk kedua-dua enjin bukan sahaja memerlukan keperluan kuasa yang berbeza tetapi juga memerlukan kawasan percetakan bersaiz berbeza. Ini juga akan menyebabkan perubahan dramatik dalam kos yang terlibat dari segi pelaburan awal serta kos operasi.

3. Bahan yang digunakan: Jika pengguna membuat model enjin untuk menunjukkan cara enjin kelihatan atau berfungsi, mereka boleh mencetaknya menggunakan apa sahaja, walaupun plastik, selagi tiada pembakaran berlaku di dalamnya. Malah model berfungsi yang menggunakan pembakaran dalaman juga perlu dibuat daripada bahan yang boleh menahan haba dan tekanan yang dihasilkan semasa bahan api terbakar dan menyebabkan omboh bergerak. Selain itu, tidak semua bahan boleh dicetak menggunakan pencetak 3D yang sama. Bahan yang berbeza mempunyai takat lebur yang berbeza dan oleh itu memerlukan suhu, kos dan juga langkah keselamatan yang berbeza untuk operasi.

4. Penggunaan yang dimaksudkan: Tujuan penggunaan enjin yang dibuat dengan pencetak 3D ialah satu lagi faktor penting. Jika ia hanya model dan hanya berfungsi untuk menjadi gambaran visual rupa enjin, mana-mana pencetak 3D boleh digunakan, kerana model itu hanya perlu dibuat mengikut skala dan tidak perlu mempunyai dimensi enjin sebenar. Juga, ia boleh dicetak menggunakan plastik atau resin dan dicat supaya kelihatan seperti enjin. Malah model dengan bahagian bergerak boleh dicetak 3D menggunakan plastik selagi pembakaran bahan api tidak menggerakkan pergerakan; motor elektrik boleh digunakan untuk memutar aci engkol, atau ia boleh diputar secara manual supaya ia boleh menunjukkan kerja enjin. Walau bagaimanapun, jika tujuan penggunaan mesin itu adalah untuk menggerakkan kenderaan melalui pembakaran dalaman atau elektrik, bahan yang digunakan mestilah mampu menahan keadaan operasi pergerakan.

5. Masa pembuatan: Anggaran masa pembuatan untuk blok enjin kereta secara teorinya akan meningkat sehingga maksimum 10 jam, termasuk masa untuk menyediakan acuan, menyejukkan logam cair, menuntut semula komponen acuan dan lebihan pemesinan bahagian, kilang pengeluaran besar-besaran untuk enjin boleh mengeluarkan beberapa mesin dalam satu anjakan dengan cara ini melalui pengacuan suntikan. Walau bagaimanapun, pencetakan 3D bagi satu blok enjin kereta boleh mengambil masa sehingga 300 jam. Oleh itu percetakan 3D enjin bukanlah pilihan terbaik jika pengeluaran besar-besaran bukan tujuan yang dimaksudkan. Selain itu, lebih besar saiz, lebih lama masa yang diperlukan untuk mencetak objek dengan pencetak 3D. Selain itu, enjin mempunyai komponen yang berbeza, dan pengeluaran besar-besaran berbilang bahagian ini dengan satu atau bilangan pencetak 3D yang terhad adalah proses yang berpanjangan.

Kesimpulan

Kesimpulannya, pencetakan 3D enjin bukanlah sesuatu yang mustahil, tetapi maklumat tentang komponen enjin dan keadaan di mana ia perlu beroperasi menjelaskan bahawa pencetakan 3D komponen ini adalah urusan yang mahal. Selain daripada kos yang terlibat, ia adalah proses yang perlahan. Oleh itu pencetakan 3D enjin bergantung pada penggunaan yang dimaksudkan dan jenis enjin.